Description des produits

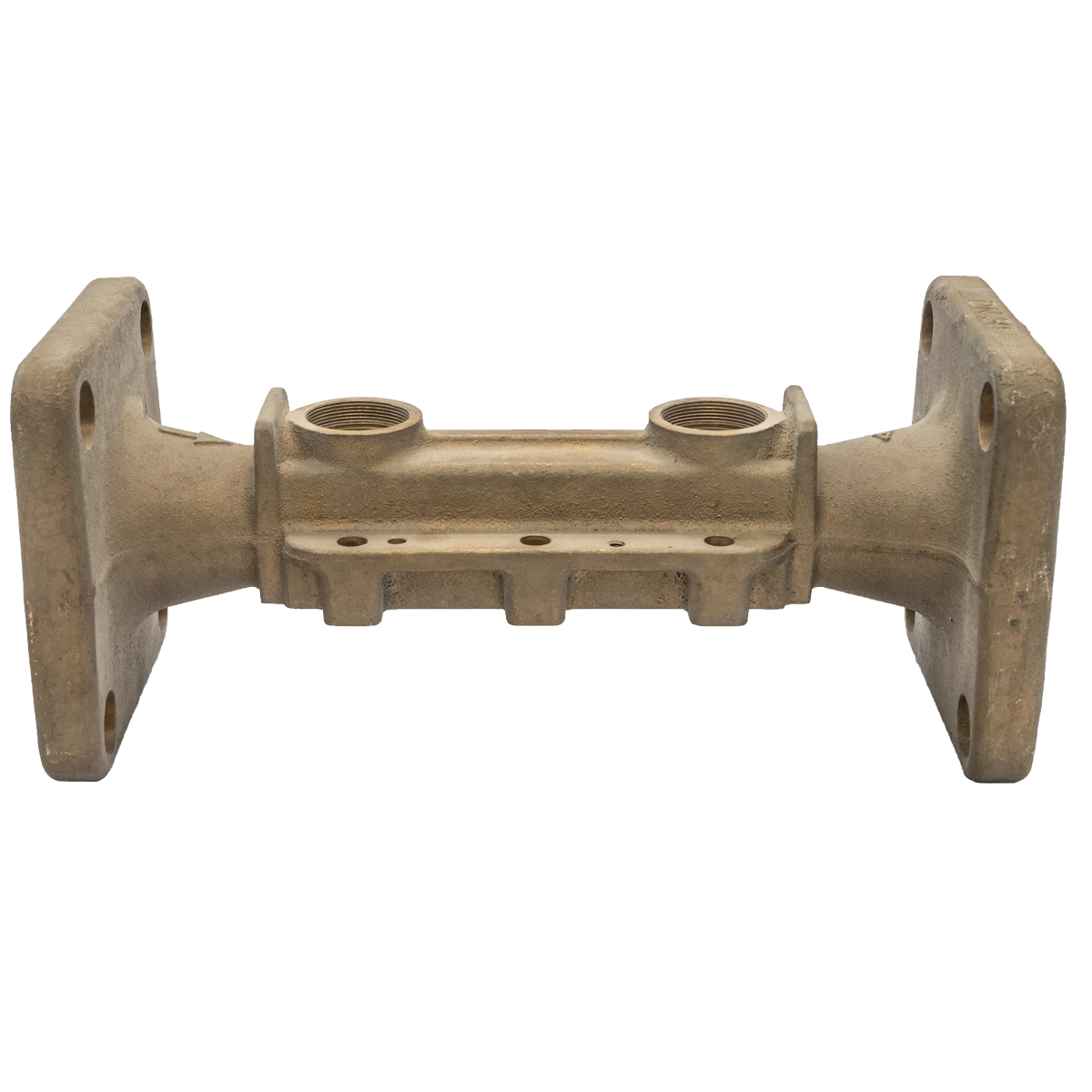

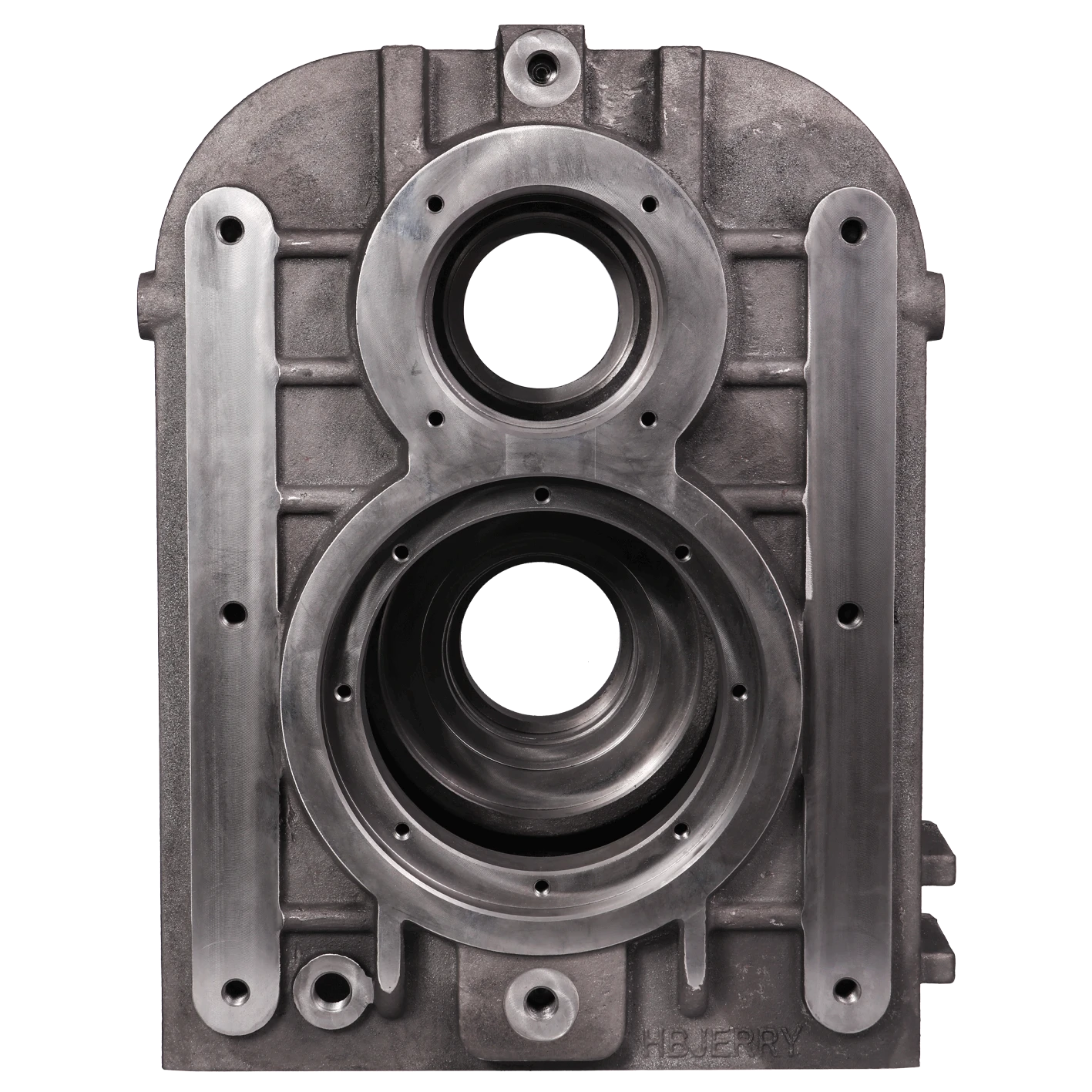

Les boîtiers de ventilateurs de moteur sont généralement fabriqués selon un processus de moulage, et les matériaux de moulage courants comprennent les alliages d'aluminium, les alliages de magnésium et les plastiques. Les boîtiers en alliage d'aluminium ont généralement une bonne résistance et résistance à la corrosion et conviennent à certains produits de ventilateurs de moteur haut de gamme. Les boîtiers en alliage de magnésium sont relativement légers et conviennent aux produits nécessitant une réduction de poids. Les boîtiers en plastique présentent les avantages d'un faible coût et d'un traitement facile, et conviennent à certains ventilateurs motorisés domestiques courants.

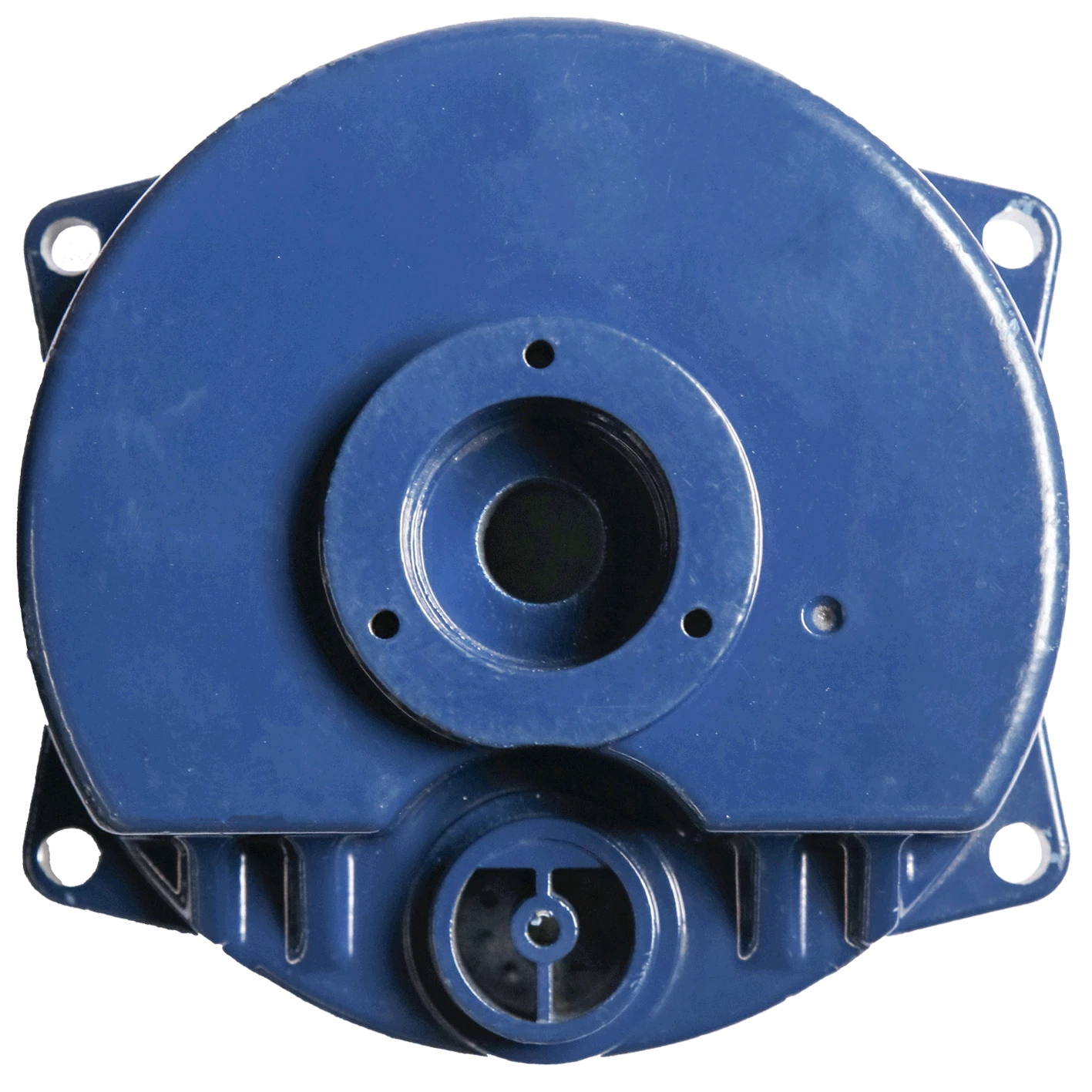

Le choix du matériau de boîtier approprié peut être basé sur l'environnement d'utilisation du produit, ses exigences en matière de coût et de performances. Remplacement des carters de ventilateur de moteur traditionnels en fonte pour moteurs électriques par des carters en aluminium moulé sous pression. En raison de la ductilité de l'aluminium, les performances de plasticité sont bonnes, le poids léger, le moteur à coque en aluminium a une belle apparence, la petite taille, le poids léger, les performances de dissipation thermique sont bonnes, la structure simple, l'entretien facile, le processus de production est plus respectueux de l'environnement, élevé efficacité de production, facile à transporter, etc., et donc populaire parmi les utilisateurs.

Aluminum alloy motor fan shell die casting as China's current shell material of the third generation of products have been put on the market in large quantities, its main features are light weight, high strength, large cooling area, good thermal performance, high thermal conductivity, high tensile strength, beautiful surface, smooth. Adopting the national standard 6063 aluminum alloy material by hot extrusion molding, has the advantages of light weight, high strength, good heat dissipation performance, beautiful surface, corrosion resistance, live bottom angle, inner diameter free cutting, etc., the concentricity of the inner hole reaches≤0.07mm.