Mobile:+86-311-808-126-83

Email:info@ydcastings.com

ریختهگری شن استیل ضد زنگ در کارخانههای تولیدی

ریختهگری ماسهای فولاد ضدزنگ

فولاد ضدزنگ، بهعنوان یکی از مواد پرکاربرد در صنایع مختلف، به خاطر ویژگیهای خاصی مانند مقاومت در برابر خوردگی، دوام و زیبایی ظاهری، توجه زیادی را به خود جلب کرده است. یکی از روشهای رایج تولید قطعات فولادی ضدزنگ، ریختهگری ماسهای است. این روش به ویژه برای تولید قطعات بزرگ و پیچیده بسیار مناسب است.

مقدمهای بر ریختهگری ماسهای

ریختهگری ماسهای یک روش سنتی و مؤثر برای تولید قطعات فلزی است که با استفاده از ماسه بهعنوان قالب انجام میشود. در این روش، ماسه با چسبهای مخصوص ترکیب شده و به شکل قالب مورد نظر در میآید. پس از اینکه فلز مذاب به قالب ریخته شد و سرد شد، قالب ماسهای شکسته میشود تا قطعه نهایی بیرون آید.

مزایای ریختهگری ماسهای فولاد ضدزنگ

یکی از مهمترین مزایای ریختهگری ماسهای، قابلیت تولید قطعات با ابعاد بزرگ و فرمهای پیچیده است. این روش به مهندسان و طراحان این امکان را میدهد تا طراحیهای خلاقانهتری را پیادهسازی کنند. همچنین، فرآیند ریختهگری ماسهای بهصورت اقتصادی و مقرونبهصرفه انجام میشود، بهویژه هنگامی که نیاز به تولید انبوه قطعات وجود دارد.

.

کاربردهای ریختهگری ماسهای فولاد ضدزنگ

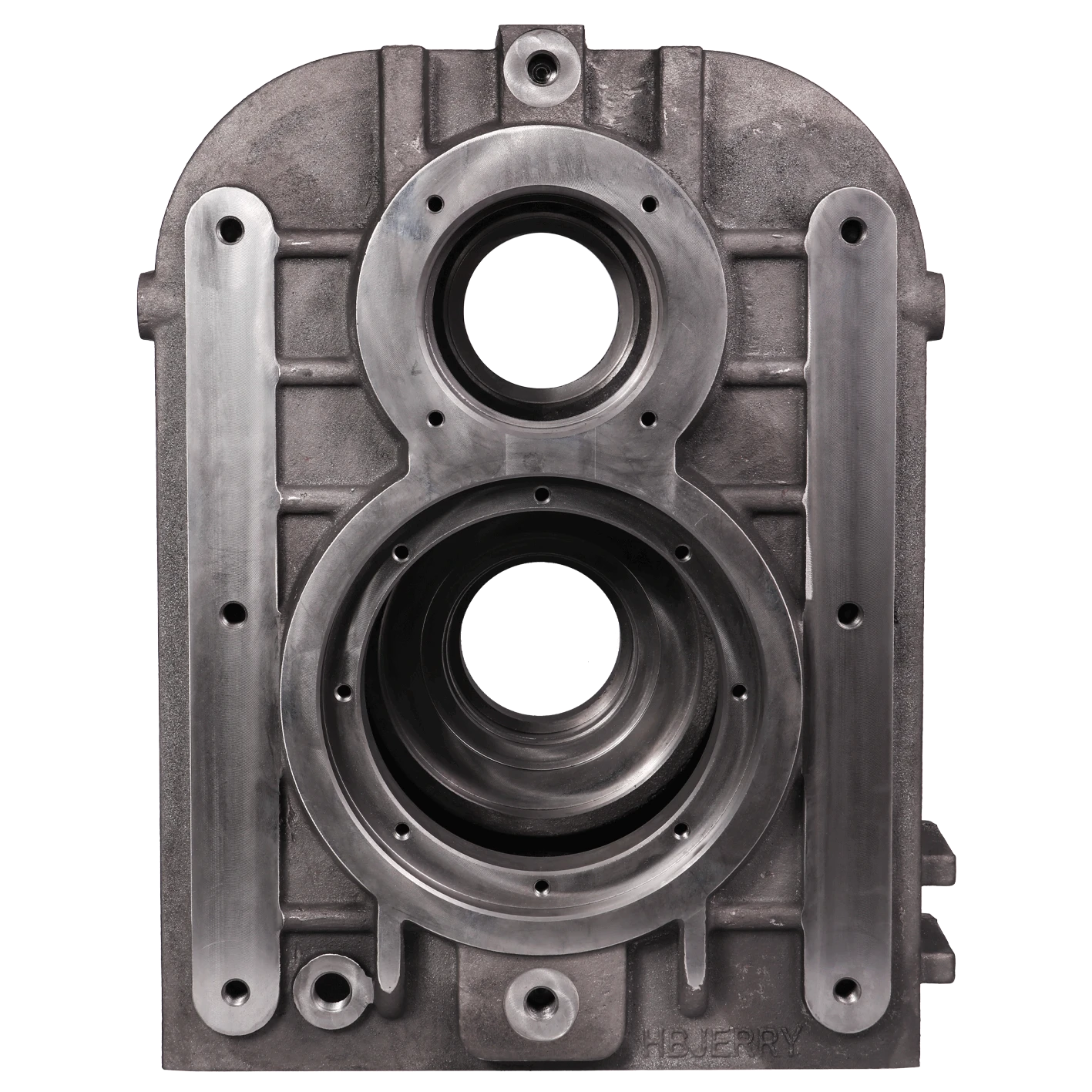

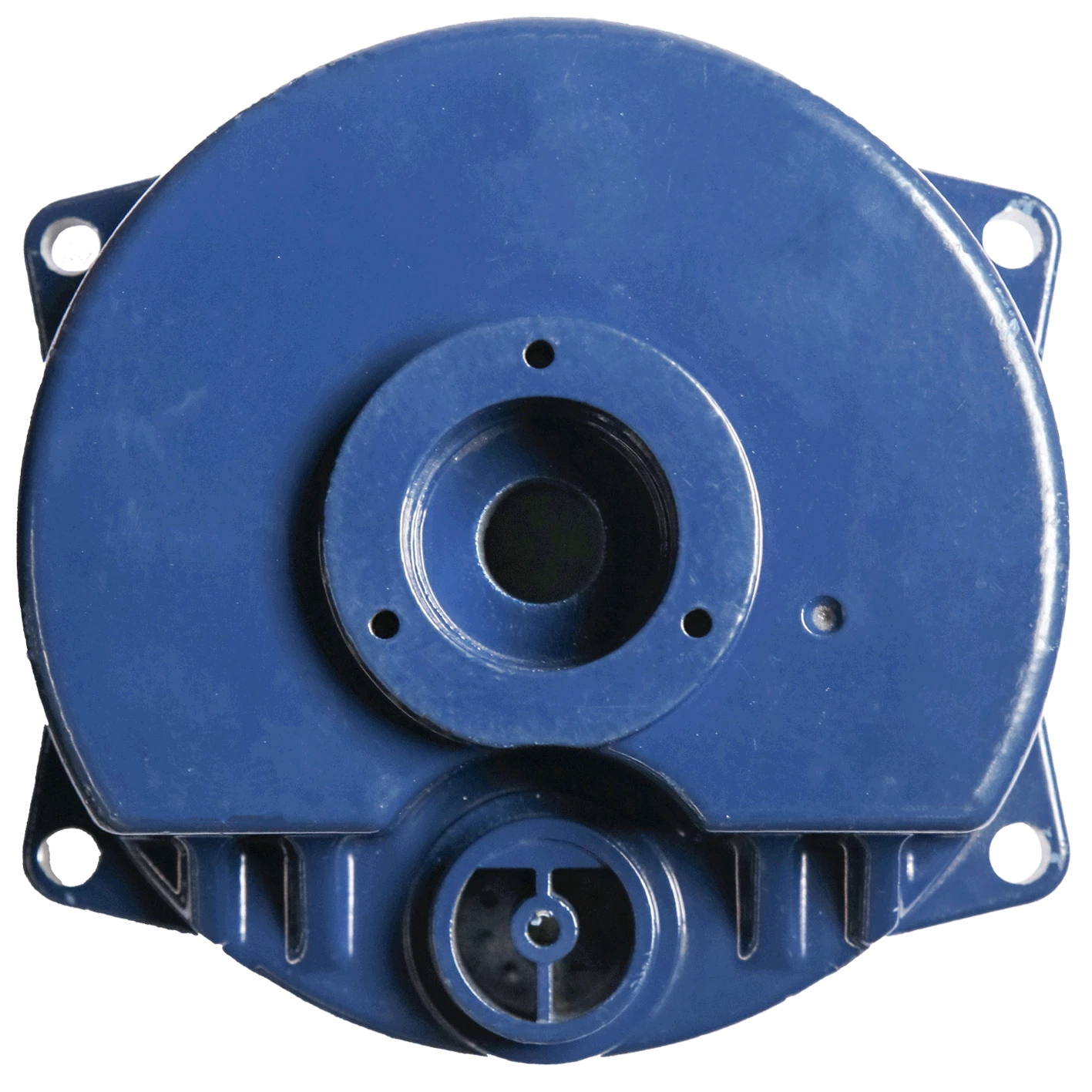

stainless steel sand casting foundry

فولاد ضدزنگ تولید شده از طریق ریختهگری ماسهای در صنایع مختلفی مانند خودروسازی، سازههای دریایی، تجهیزات صنعتی و ساخت و ساز استفاده میشود. برای مثال، در صنعت خودروسازی، قطعاتی مانند سیلندرها، سرسیلندرها و بدنههای موتور از این نوع فولاد ساخته میشود. علاوه بر این، در صنعت نفت و گاز نیز بهعنوان قطعاتی برای اتصالات و شیرآلات استفاده میشود.

فرآیند تولید قطعات فولاد ضدزنگ

فرآیند ریختهگری ماسهای شامل مراحل مختلفی است. اولین مرحله، طراحی قالب است که بسته به نیاز مشتری و مشخصات فنی محصول انجام میشود. سپس، ماسه با افزودنیهای مختلف مخلوط شده و قالب تولید میشود. پس از آمادهسازی قالب، فلز مذاب آمادهسازی شده و به داخل قالب ریخته میشود. این مرحله نیاز به دقت و تخصص بالایی دارد تا از کیفیت نهایی محصول اطمینان حاصل شود.

پس از سرد شدن و سخت شدن فلز، قالب شکسته میشود و قطعه نهایی آماده میگردد. این قطعه ممکن است نیاز به پردازشهای بعدی مانند سنگزنی یا پولیش داشته باشد تا به استانداردهای کیفی مطلوب برسد.

چالشهای ریختهگری ماسهای

اگرچه ریختهگری ماسهای مزایای زیادی دارد، اما چالشهایی نیز در این فرآیند وجود دارد. بهعنوان مثال، دقت ابعادی و کیفیت سطح میتواند تحت تأثیر عواملی مانند نوع ماسه، دما و سرعت ریختهگری قرار گیرد. همچنین، کنترل کیفیت در هر مرحله از فرآیند برای اطمینان از تولید قطعات با کیفیت بسیار مهم است.

نتیجهگیری

در نهایت، ریختهگری ماسهای فولاد ضدزنگ یک فرآیند حیاتی و موثر در تولید قطعات فلزی باکیفیت است. این روش به تولیدات صنعتی امکان میدهد که بهصورت اقتصادی و با دقت لازم، قطعاتی را تولید کنند که در برابر چالشهای محیطی و مکانیکی مقاومت بالایی دارند. با پیشرفت تکنولوژی و بهبود روشهای ریختهگری، انتظار میرود که کیفیت و کارایی این فرآیند در آینده افزایش یابد.

-

Why Should You Invest in Superior Pump Castings for Your Equipment?NewsJun.09,2025

-

Unlock Performance Potential with Stainless Impellers and Aluminum End CapsNewsJun.09,2025

-

Revolutionize Your Machinery with Superior Cast Iron and Aluminum ComponentsNewsJun.09,2025

-

Revolutionize Fluid Dynamics with Premium Pump ComponentsNewsJun.09,2025

-

Optimizing Industrial Systems with Essential Valve ComponentsNewsJun.09,2025

-

Elevate Grid Efficiency with High-Precision Power CastingsNewsJun.09,2025